2024年9月,由华能澜沧江水电股份有限公司景洪水电厂(以下简称“景洪电厂”)职工自主研发的转速测控装置成功进入市场化运营,在华能系统外多家水电企业投入使用,这是华能澜沧江公司首次实现系统内自主研发产品对外转化创收,掀起了职工自主创新的新一轮高潮。

转速测控装置研发技术交流会。(李磊锋 摄)

矢志突破“卡脖子”难题

转速测控装置项目的关键推动者之一、“华能创客”李鹤介绍,转速测控装置是指通过测速传感器测量机组实时转速,将转速信号转化为控制信号的一种控制装置。它可以实时测量、监测机组转速,在机组开停机过程中,发出重要接点信号至励磁、调速及监控系统,确保机组开停机正常。当机组过速时,发出电气保护信号,防止过速对机组造成损害。

此前,景洪电厂使用的传统转速测控装置存在信号故障频发、运行时限长、设备老旧、供货周期长、异常停机等问题。随着华能澜沧江公司对安全生产、设备运行的标准越来越高,传统的转速测控装置在特殊工况下已经难以满足对高精度、高可靠性的要求。更为关键的是,这些装置的核心控制元件完全依赖进口,成为安全可持续发展的“卡脖子”难题。

面对技术难题,2018年6月,景洪电厂创新工作室负责人宗开华自主牵头组建了一支包括资深工程师和技术骨干在内的研发团队,对现有转速测控装置进行全面调研,深入分析技术瓶颈及市场需求,针对核心元件依赖进口的问题,正式开启了自主研发水轮机转速测控装置的征程。“华能澜沧江公司始终将科技创新作为引领公司高质量发展的第一动力,从上到下都非常重视职工技术创新工作,景洪电厂组织开展了形式多样的群众性技术创新活动。作为电厂的一名职工,我觉得自己应当为解决‘卡脖子’难题作贡献。”宗开华说。

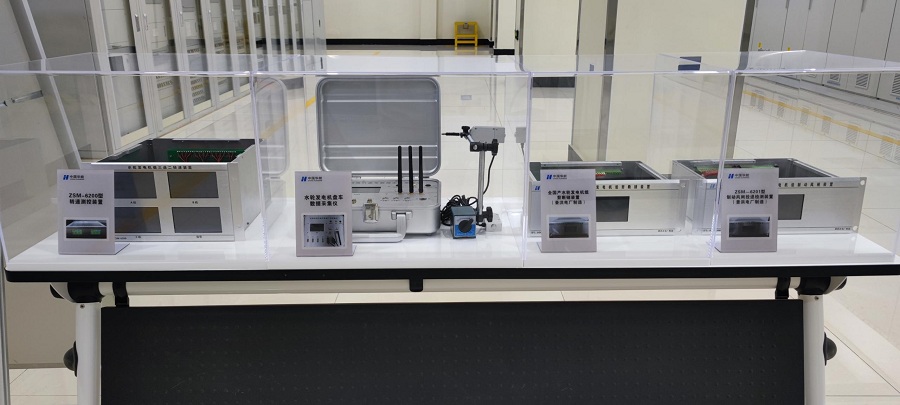

景洪电厂创新成果展示。(徐瑞 摄)

攻坚国产化研发之路

宗开华带领团队成员从转速装置控制原理、编程技术、电路设计开始进行理论研究学习。研发初期,为了解决转速装置长期依赖外部厂家、可靠性不高、备品备件价格昂贵等问题,宗开华带领团队焊接测试了500多块电路板,历经两年攻克了转速装置测量精度、抗干扰、滤波处理和故障自动切换等难题,成功研制出第一代转速装置。

2020年10月,第一代转速装置在景洪电厂3号机组进行实际测试,但现场运行工况与实验室环境存在较大差异,出现了转速值测控不稳定、数据跳变等问题,测试结果并不理想,第一代产品失败了。

在前期积累大量试验数据的基础上,宗开华带领团队重振旗鼓,开始了新一轮的研发工作。在接下来的1000多个日夜里,他们进行了1000多次反复验证与调试,克服了更换控制器、优化内部接线控制集成、双机冗余切换可靠性等困难,终于实现了从最初的试验样品到一个工业控制产品的蜕变,于2023年完成了双机转速装置国产化研发,并将产品迭代升级至第五代,成功应用在运行机组上,在自主创新道路上迈出了坚实一步。

景洪电厂厂房。(陈亚萃 摄)

创新成果转化新模式

如今,走进景洪电厂厂房,一台台水力发电机组有序转动,一个个标有“景洪电厂制造”的转速测控装置整齐排列,实时监测着水轮发电机组的转速,为监控系统和机组自动开停机控制流程提供准确、实时的数据支持,保障机组的安全稳定运行。

宗开华带领团队成员在成果转化应用上进行大胆探索,委托第三方对转速测控装置进行型式试验和性能检测,确保产品合规。同时,宗开华团队还主动转变“角色”,由“甲方”转变为“乙方”,通过电话和现场推销、交流展示会等形式,打通外部转化途径,推动产品市场化进程。最终,由景洪电厂自主研发的国产化转速测控装置得以成功推广应用。目前,在中国华能集团有限公司工委的支持和帮助下,宗开华团队正在积极推进转速测控装置在华能电子商城的上架工作,为集团公司内部单位提供更加便捷的采购渠道。

“也许这只是一项小发明,却让我们对职工自主创新这件事有了更深刻的认识,充满获得感和自豪感。目前,我和我的团队正在持续开展产品优化工作,扩大市场占有率。”宗开华表示,对国产化转速测控装置的市场前景很有信心。(完)(史艳娟 李鹤 陈亚萃 孙贺)